Gli errori più frequenti nella scelta di una selezionatrice ponderale: #1. LA MECCANICA

Gli errori più frequenti nella scelta di una selezionatrice ponderale: #1. LA MECCANICA

La meccanica è l'aspetto più evidente in una macchina ed è spesso sufficiente un'occhiata superficiale per avere un'idea della qualità dell'oggetto che abbiamo di fronte.

Ciononostante, vengono spesso trascurati quattro aspetti inerenti la meccanica che sono invece fondamentali per una corretta percezione del rapporto qualità/prezzo di una selezionatrice ponderale.

Vediamo di seguito i 4 errori meccanici da evitare in una selezionatrice ponderale.

1. Basamento e struttura di supporto

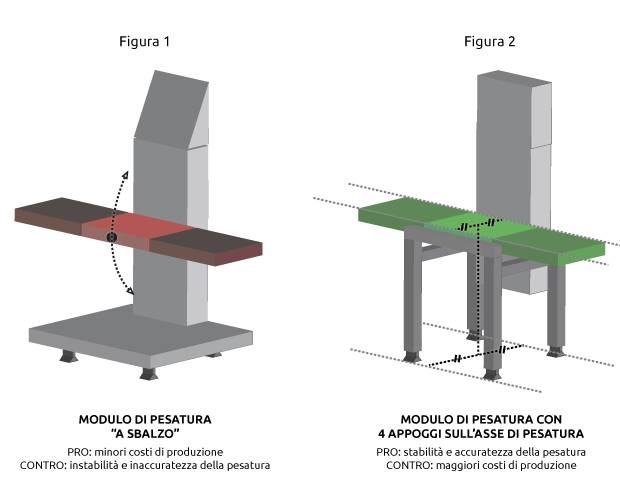

In passato la maggior parte delle selezionatrici ponderali lavoravano con un piano di lavoro cosiddetto “a sbalzo” (figura 1): i piatti erano fissati perpendicolarmente alla struttura di supporto, ovvero tramite un fissaggio da un solo lato.

Dal punto di vista del costruttore, questo comportava minori pezzi da assemblare e quindi importanti risparmi di produzione. Con il tempo e l'avanzare della tecnologia, è parso però evidente che questo tipo di basamento non assicurava al piatto di pesatura la stabilità necessaria per un corretto rilevamento del peso. Da diversi anni, i principali costruttori di selezionatrici ponderali hanno quindi disegnato i nuovi modelli partendo da un basamento a 4 piedi sull’asse di pesatura (figura 2).

Grazie a questo semplice accorgimento, le moderne selezionatrici ponderali garantiscono risultati migliori in termini di accuratezza e precisione. Il primo errore da evitare è quindi pensare di risparmiare acquistando una selezionatrice di vecchia generazione: i soldi risparmiati all'acquisto non sono paragonabili al danno che falsi scarti e regali di prodotto potrebbero causare all'azienda.

2. Bilanciamento e configurazione del modulo di pesatura

Per avere performance soddisfacenti anche a velocità di lavoro sostenute, il modulo di pesatura, composto da piatto, rulli, motore e ovviamente cella di pesatura, deve rispettare determinate regole fisiche. Si tratta di argomenti complessi e per questo, erroneamente, poco considerati al momento dell’acquisto. Estremizzando i concetti si possono però individuare un paio di aspetti di semplice valutazione.

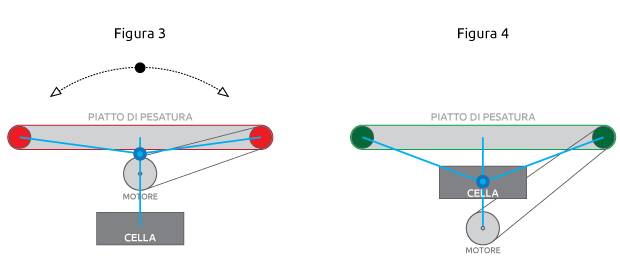

Bilanciamento del modulo di pesatura

Nella figura 3 viene schematizzato un modulo di pesatura dove la cella è posta sotto al motore dei rulli. In questo caso il baricentro del modulo (ovvero il centro di massa del sistema, individuato dal cerchio blu) si trova vicino al piatto, quindi vicino al limite superiore del sistema. In altre parole, il modulo è sbilanciato verso l’alto e quindi poco stabile, il che ne inficia l’affidabilità a velocità sostenute ed aumenta il rischio di danni alla cella.

La figura 4 schematizza invece un modulo nel quale la cella di pesatura si trova sopra al motore. Con questa configurazione, il baricentro del sistema si trova al centro del modulo, che ne beneficia in equilibrio e stabilità, migliorandone le performance.

Posizionamento della cella di pesatura

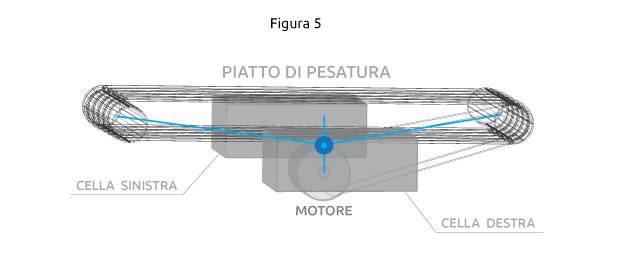

Com’è facile intuire, minore è la distanza tra il piatto (e quindi il prodotto) e la cella, migliore sarà la performance di quest'ultima nella rilevazione del peso.

Particolari accorgimenti, come per esempio l'utilizzo di due celle, consentono di spostare le celle ai lati del trasportatore, avvicinare il motore al piatto grazie allo spazio che si è così liberato e quindi diminuire l’altezza totale del modulo di pesatura. Tutto questo concorre ad avvicinare le celle al prodotto, mantenendo contemporaneamente il baricentro al centro del modulo (figura 5).

3. Pulizia e velocità di sanificazione

Una parte molto importante dell’analisi riguarda la pulizia della macchina. È un aspetto che si è portati a sottovalutare in un’analisi comparativa, perché riguarda un momento in cui la selezionatrice ponderale è spenta; e due macchine spente si comportano allo stesso modo: non producono. Ma è invece proprio questo il punto: il tempo impiegato a sanificare la macchina è tempo improduttivo per l’azienda. Per cui, più la pulizia è rapida, più, di fatto, aumenta la performance della selezionatrice.

Questo ragionamento sta alla base di alcune importanti evoluzioni della bilancia dinamica, che fanno capo ai seguenti aspetti:

Materiale: l’acciaio inox lucido trova largo impiego in questo campo perché si tratta del materiale più resistente ai lavaggi intensi e della finitura più semplice da pulire.

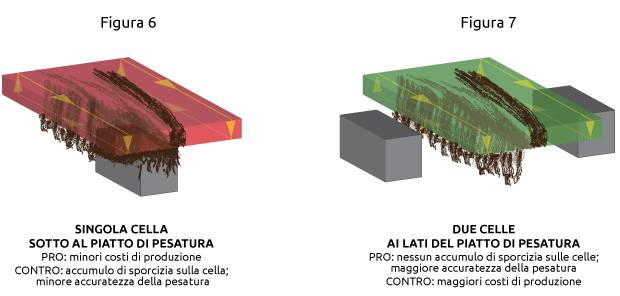

Design: particolari accorgimenti, come l’utilizzo di tubi tondi, di rifiniture accurate e di angoli smussati, semplifica la pulizia e impedisce l’accumulo di sporcizia e contaminanti. Sotto questo punto di vista, merita particolare attenzione il posizionamento individuato per la cella di pesatura, il “cuore” della bilancia. Un errore molto diffuso è quello di posizionare la cella sotto al trasportatore (figura 6), non considerando che, con questa configurazione, il residuo di prodotto e la sporcizia che il piatto raccoglie durante il trasporto del prodotto andrà a depositarsi sulla cella quando il nastro gira sotto al piatto. Una soluzione che permette di ovviare egregiamente a questo problema è quella di utilizzare due celle di carico, poste ai lati del piatto e quindi lontano dal residuo di prodotto (figura 7).

Piatti a smontaggio rapido: meccanismi di blocco e sblocco che consentono lo smontaggio del piatto in pochi secondi e senza necessità di attrezzi; questo permette di pulire in tempi estremamente ridotti anche la parte inferiore della macchina.

Grado IP: è importante verificare l'indice di protezione della macchina, in modo da dotarsi di un sistema compatibile con le modalità di sanificazione richieste dalla tipologia di prodotto trattato e dall’ambiente di lavoro.

4. Robustezza e longevità

Tutti gli aspetti visti nei precedenti punti contribuiscono a conferire robustezza e longevità alla macchina; aspetti ovviamente fondamentali per assicurare un ROI (ritorno sull’investimento della macchina) adeguato.

A questi si aggiungono l’utilizzo di materiali e componenti di alto livello. Un occhio esperto saprà individuare facilmente il lavoro di ricerca, sviluppo e selezione che sottende ogni singolo componente, sia esso di commercio o proprietario; a questo proposito, un buon indicatore è la durata della garanzia sui componenti offerta dal costruttore. E' un dato numerico ed oggettivo, per cui è un peccato non tenerne conto in un'analisi comparativa.

Ad ogni modo, la qualità di una macchina made in Italy è paragonabile solo a quella tedesca (non a caso i due maggiori esportatori europei di beni strumentali per il packaging 1) e non serve particolare esperienza per cogliere la differenza con strumenti di provenienza extra-UE.

1 Fonte UCIMA: http://www.ipackima.com/it/content/comunicato-stampa-dati-di-settore-10-febbraio-2016