Los errores más frecuentes en la elección de una controladora de peso: #1. LA MECÁNICA

Los errores más frecuentes en la elección de una controladora de peso: #1. LA MECÁNICA

La mecánica es el aspecto más evidente de la máquina y muchas veces no tienes más que echar un simple vistazo para comprobar la calidad del objeto al que te encuentras delante.

No obstante, se pasan a menudo por alto cuatro aspectos relacionados con la mecánica, sin embargo fundamentales para una adecuada evaluación de la relación calidad/precio de una controladora de peso.

A continuación los 4 errores mecánicos que hay que evitar con una controladora de peso.

1. Basamento y estructura de soporte

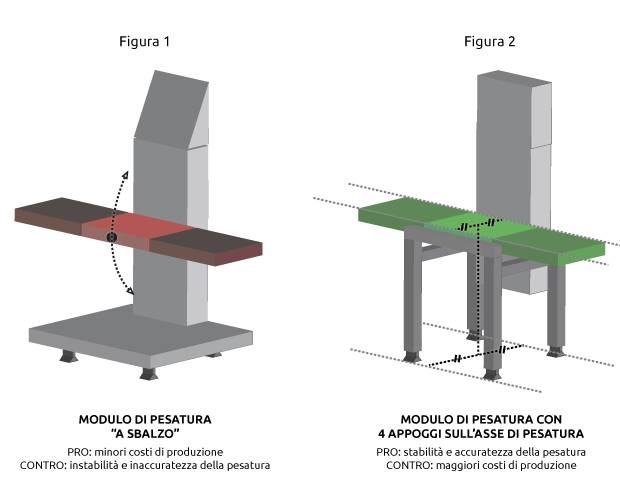

En el pasado la mayoría de las seleccionadoras ponderales solían trabajar con una superficie de trabajo llamado “en voladizo” (figura 1): los platos estaban colocados perpendicularmente a la estructura de soporte, es decir, a través de una sujeción por un solo lado.

Desde el punto de vista del fabricante, eso suponía menos piezas para montar y, entonces, un ahorro importante de producción. Con el tiempo y el desarrollo de la tecnología se hizo patente de que ese tipo de basamento no aseguraba al plato de pesaje la estabilidad necesaria para una correcta detección del peso. Desde hace algunos años, los fabricantes principales de controladoras de peso empezaron a trazar nuevos modelos procediendo de un basamento de cuatro patas encima del eje de pesaje (figura 2).

Gracias a ese simple apaño, las modernas controladoras de peso garantizan resultados mejores en cuanto a exactitud y precisión. El primer error que hay que evitar es entonces lo de pensar de ahorrar comprando una controladora obsoleta: el dinero ahorrado en el momento de la compra no se puede comparar con el daño que falsos descartes y el desperdicio de producto podrían causar a la compañía.

2. Balance y configuración del módulo de pesaje

Para lograr resultados satisfactorios también trabajando en alta velocidad, el módulo de pesaje, compuesto por plato, rodillos, motor y naturalmente célula de pesaje, tiene que cumplir con ciertas reglas físicas. Se trata de asuntos complejos y que por eso erróneamente tendemos a no tomar en cuenta en el momento de la compra. Llevando al extremo los conceptos, sin embargo, podemos destacar un par de aspectos de evaluación sencillos.

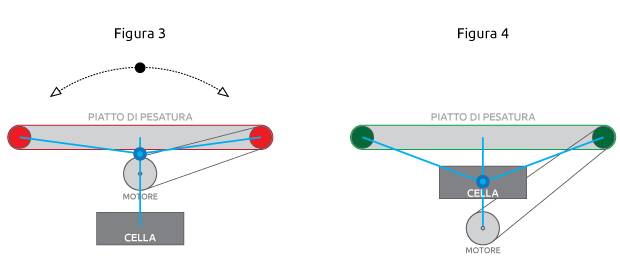

Balance del modulo de pesaje

En la figura 3 está representado un módulo de pesaje donde la célula esta puesta debajo del motor de rodillos. En este caso el baricentro del módulo (es decir el centro de masa del sistema, señalado por un circulo azul) se encuentra cerca del plato, entonces cerca del límite superior del sistema. En otras palabras, el módulo resulta desequilibrado hacia arriba y por eso poco estable, lo que afecta su fiabilidad al trabajar a alta velocidad y aumenta el riesgo de averías a la célula.

La figura 4 ilustra, en cambio, un módulo donde la célula de pesaje está colocada sobre el motor. Con esta configuración, el baricentro del sistema está situado en el centro del módulo, que se beneficia en cuanto a equilibrio y estabilidad, mejorando el rendimiento.

Colocación de la célula de pesaje

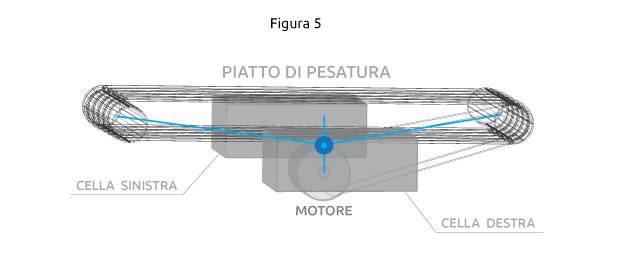

Como se puede intuir, menor es la distancia entre el plato (y entonces el producto) y la célula, mejor será el rendimiento de esta última en la detección del peso.

Particulares ajustes, como por ejemplo el empleo de dos células, permiten desplazar las células a los lados del transportador, de acercar el motor al plato gracias al espacio que acaba de desocuparse y entonces de reducir la altura total del módulo de pesaje. Todo esto contribuye a acercar las células al producto, manteniendo al mismo tiempo el baricentro en el centro del módulo (figura 5).

3. Limpieza y rapidez de saneamiento

Una parte muy importante del análisis concierne las operaciones de limpieza del equipo. Es un aspecto que se suele subestimar en un análisis comparativo, porque se refiere a un momento en el que la seleccionadora está apagada; y dos máquinas apagadas trabajan de la misma manera: no producen. Sin embargo, esa es completamente la cuestión: el tiempo necesario para el saneamiento del equipo se considera tiempo improductivo por la empresa. Cuanto más rápida es la limpieza, mejores serán, de hecho, las prestaciones de la controladora.

Este razonamiento subyace a algunos importantes avances de la controladora de peso, y se refieren a los aspectos siguientes:

Material: el acero inoxidable pulido se emplea mucho en este campo porque es el material más resistente a rondas de lavados intensivas y con acabados simples para limpiar.

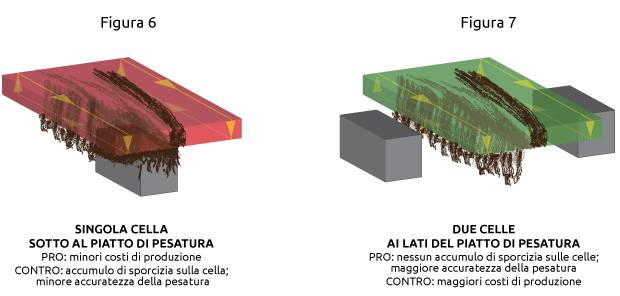

Design: medidas específicas, como el empleo de tubos redondos, de acabados precisos y esquinas biseladas, simplifican las operaciones de limpieza e impiden la acumulación de suciedad y contaminantes. Desde ese punto de vista, merece particular atención la colocación elegida para la célula de pesaje, el “corazón” de la controladora. Un error muy frecuente es lo de colocar la célula debajo del transportador (figura 6), no teniendo en cuenta que, con esta configuración, los desechos de producto y la suciedad que el plato recoge durante el transporte del producto se depositará sobre la célula en cuanto la cinta gire debajo del plato. Una solución que permite remediar magníficamente este problema es la de utilizar dos células de cargo, colocadas a los lados del plato y entonces lejos de los desechos de producto (figura 7).

Platos de desmontaje rápido: mecanismos de bloqueo y desbloqueo que permiten el desmontaje rápido en unos segundos y sin utilizar ninguna herramienta; esto permite limpiar de la forma más rápida posible también la parte inferior del equipo.

Grado IP: es importante verificar el nivel de protección del equipo, a fin de equiparse con un sistema compatible con las modalidades de saneamiento según la clase de producto y el entorno de trabajo.

4. Robustez y longevidad

Todos los aspectos tratados en los puntos anteriores contribuyen a conferir robustez y longevidad al equipo; aspectos esenciales para garantizar un ROI (Rendimiento de la Inversion) del equipo adecuado.

Además, hay que añadir el uso de materiales y componentes de alto nivel. Un ojo entrenado sabrá individuar fácilmente el labor de investigación, desarrollo y selección que sustenta cada componente, tan en venta como personalizado; a este respecto, un buen indicador es la duración de la garantía de los componentes ofrecidos por el fabricante. Se trata de un dato numérico y objetivo, por eso sería una lástima que no se tomara en consideración en un análisis comparativo.

De todos modos, la calidad de un equipo made in Italy se puede comparar únicamente a la de los equipos alemanes (no por casualidad los dos principales exportadores europeos de bienes de capital empleados en el sector de los envases 1) y no se necesita una particular experiencia para notar la diferencia con equipos de procedencia extraeuropea.

1 Fuente UCIMA: http://www.ipackima.com/en/content/press-release-industry-data-february-10-2016